Mesin pengacuan suntikan khas untuk silikon cecair menggunakan aksesori cecair seperti pam minyak, ...

kategori Produk

Mesin Pengacuan Suntikan LSR Pengeluar

-

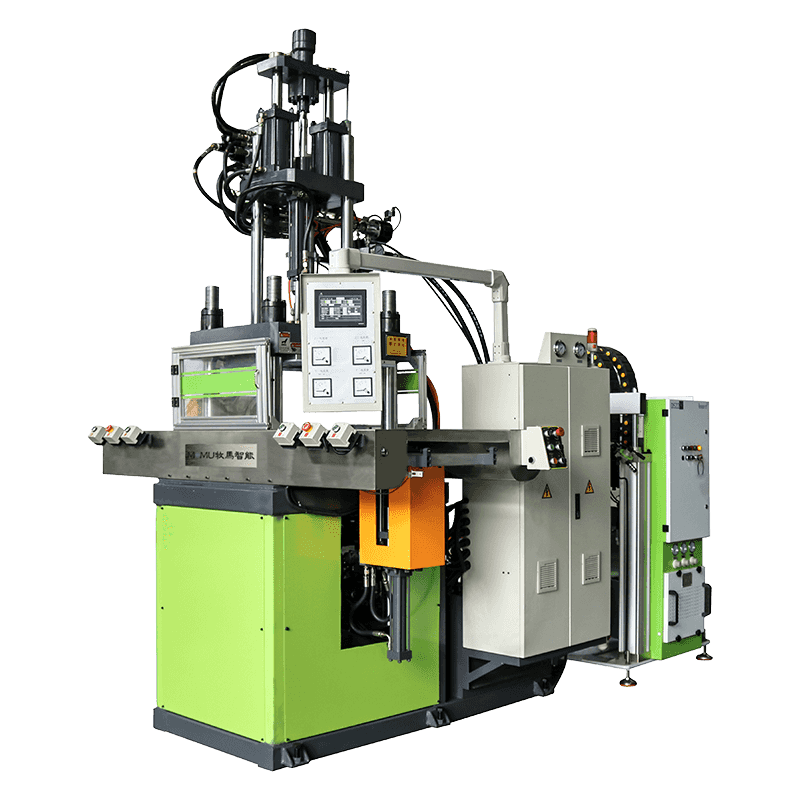

Mesin Pengacuan Suntikan Khas Silikon Cecair

Mesin pengacuan suntikan khas untuk silikon cecair menggunakan aksesori cecair seperti pam minyak,

-

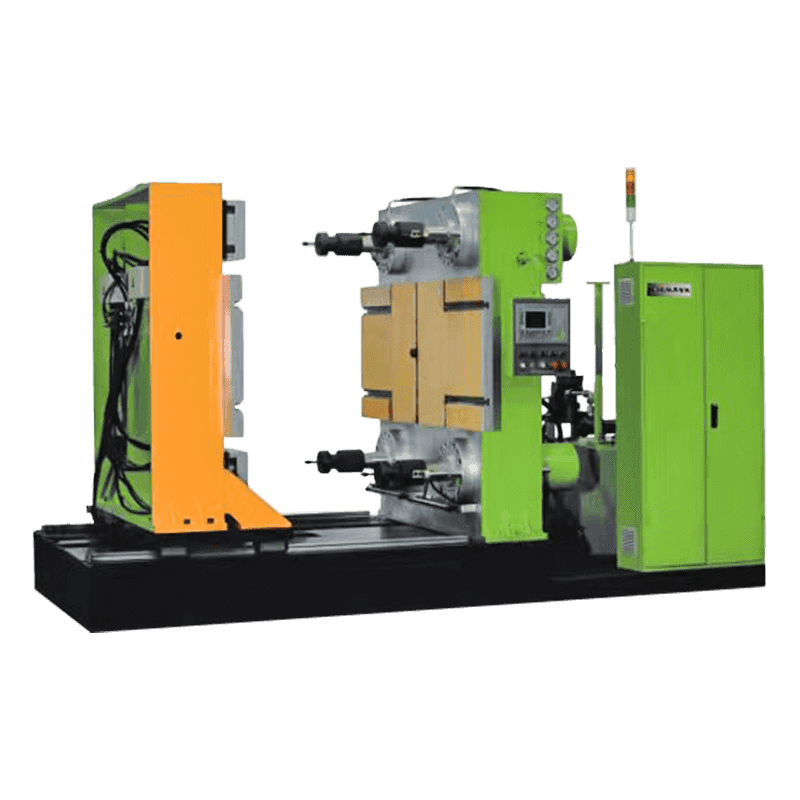

Mesin Pengapit Acuan Silikon Cecair

Mesin pengapit acuan silikon cecair siri TYM baharu menggunakan komputer kawalan lanjutan untuk men

-

Mesin Pengapit Acuan Silikon Cecair

Baca LagiMesin pengapit acuan silikon cecair siri TYM baharu menggunakan komputer kawalan lanjutan untuk men...

Pengeluar profesional jentera pengacuan getah dan plastik

Terutamanya terlibat dalam penyelidikan, pembangunan dan pengeluaran mesin suntikan getah, mesin suntikan silikon, mesin pemvulkanan vakum, mesin pemvulkanan plat dan Bakelite, BMC dan peralatan pengacuan suntikan berketepatan tinggi yang lain. Selepas bertahun-tahun pembangunan, syarikat itu telah menjadi kekuatan penyelidikan dan pembangunan, sistem pengurusan kualiti termaju, pembentukan inovasi bebas, teknologi sebagai daya saing teras perusahaan pembuatan jentera getah. Kualiti produk adalah asas kelangsungan hidup perusahaan, untuk memastikan sepenuhnya kestabilan dan hayat perkhidmatan mesin, di satu pihak syarikat itu mewujudkan perkongsian rapat dengan gergasi kawalan bendalir dunia Bosch, Yuken Jepun, Siemens, dan kunci utama. bahagian peralatan elektrik, hidraulik dan meterai semuanya dengan mengimport; sebaliknya, menganjurkan jabatan penyelidikan dan pembangunan dengan pelbagai institut penyelidikan, mengguna pakai teknologi canggih Eropah, mengoptimumkan reka bentuk produk, dan digabungkan dengan pengalaman praktikal selama bertahun-tahun, menjadikan produk itu munasabah, selamat dan cekap, untuk menyediakan pengguna yang sesuai mesin pengacuan suntikan ketepatan.

Masuk Sentuh Dengan Kami.

-

A vacuum rubber vulcanizing machine is specialized equipment designed to cure rubber products under controlled...

BACA LAGI -

Mesin pengapit acuan silikon cecair adalah peralatan khusus yang digunakan dalam pengacuan ketepatan produk get...

BACA LAGI -

Mesin pengapit acuan silikon cecair ialah peralatan khusus yang digunakan dalam proses pengacuan getah silikon cecair...

BACA LAGI -

A mesin pengapit acuan silikon cecair memainkan peranan penting dalam pembuatan getah silikon cecair (LSR), ya...

BACA LAGI

Apakah faedah menggunakan sistem meter-mix-dispense (MMD) dalam Mesin Pengacuan Suntikan LSR?