Penebat adalah komponen kritikal dalam sistem elektrik, memastikan keselamatan, kestabilan, dan operasi yang boleh dipercayai. Penebat pembuatan memerlukan ketepatan, konsistensi, dan kecekapan, yang menjadikan pilihan mesin pengacuan suntikan penebat penting bagi mana -mana kemudahan pengeluaran. Memilih mesin yang betul mempengaruhi kapasiti pengeluaran, kualiti produk, kos operasi, dan kecekapan jangka panjang.

Panduan ini meneroka faktor utama, jenis mesin, pertimbangan teknologi, dan petua praktikal untuk memilih mesin pengacuan suntikan yang tepat untuk keperluan pengeluaran anda.

Memahami mesin pembentuk suntikan penebat

Mesin pengacuan suntikan penebat direka untuk menghasilkan penebat elektrik berkualiti tinggi dengan menyuntik bahan cair, biasanya seramik, resin epoksi, atau polimer komposit, ke dalam acuan ketepatan. Mesin mesti mengekalkan kawalan suhu yang ketat, konsistensi tekanan, dan masa suntikan yang tepat untuk memastikan penebat akhir tidak mempunyai kecacatan, seperti gelembung udara, retak, atau titik lemah.

Komponen utama mesin pengacuan suntikan penebat termasuk:

Unit suntikan: Memanaskan dan menyuntik bahan mentah ke dalam acuan.

Unit pengapit: Memegang acuan dengan tegas dan memastikan tekanan yang betul semasa suntikan.

Sistem Kawalan: Mengatur suhu, kelajuan suntikan, tekanan, dan masa kitaran.

Acuan: Rongga yang direka bentuk ketepatan yang menentukan bentuk dan ciri-ciri penebat.

Kualiti produk akhir bergantung bukan sahaja pada mesin tetapi juga pada kualiti acuan, pemilihan bahan, dan parameter proses.

Faktor yang perlu dipertimbangkan semasa memilih mesin pengacuan suntikan penebat

Memilih mesin pengacuan suntikan yang betul memerlukan pertimbangan yang teliti terhadap beberapa faktor, termasuk jumlah pengeluaran, keserasian bahan, jenis mesin, dan ciri -ciri teknologi.

1. Jumlah pengeluaran dan masa kitaran

Pertimbangan pertama ialah berapa banyak penebat yang anda perlukan untuk menghasilkan. Mesin bervariasi secara meluas dalam daya pengapit, kelajuan suntikan, dan kecekapan kitaran, yang secara langsung mempengaruhi output pengeluaran.

Pengeluaran volum rendah: Mesin yang lebih kecil dengan kapasiti suntikan sederhana mungkin cukup untuk prototaip atau larian terhad.

Pengeluaran volum tinggi: Mesin besar dengan daya pengapit yang lebih tinggi dan kitaran suntikan yang lebih cepat sesuai untuk pengeluaran besar-besaran.

Memahami matlamat pengeluaran anda memastikan bahawa anda mengelakkan lebih bayar untuk mesin yang terlalu kuat atau kurang baik dengan mesin yang terlalu kecil.

2. Keserasian bahan

Penebat boleh dibuat dari seramik, polimer komposit, resin termoset, atau bahan epoksi, masing -masing dengan keperluan pemprosesan yang unik.

Penebat seramik: Memerlukan mesin dengan tekanan suntikan yang tinggi dan kawalan suhu yang tepat kerana kelikatan buburan seramik yang tinggi.

Polimer atau penebat epoksi: Mesin mesti mengendalikan bahan termoset, mengekalkan haba dan tekanan yang konsisten untuk menyembuhkan.

Bahan Komposit: Mesin mesti memastikan pencampuran dan suntikan homogen yang betul untuk mencegah kecacatan.

Memilih mesin yang serasi dengan bahan pilihan anda adalah penting untuk mengekalkan kualiti produk dan mengurangkan sisa.

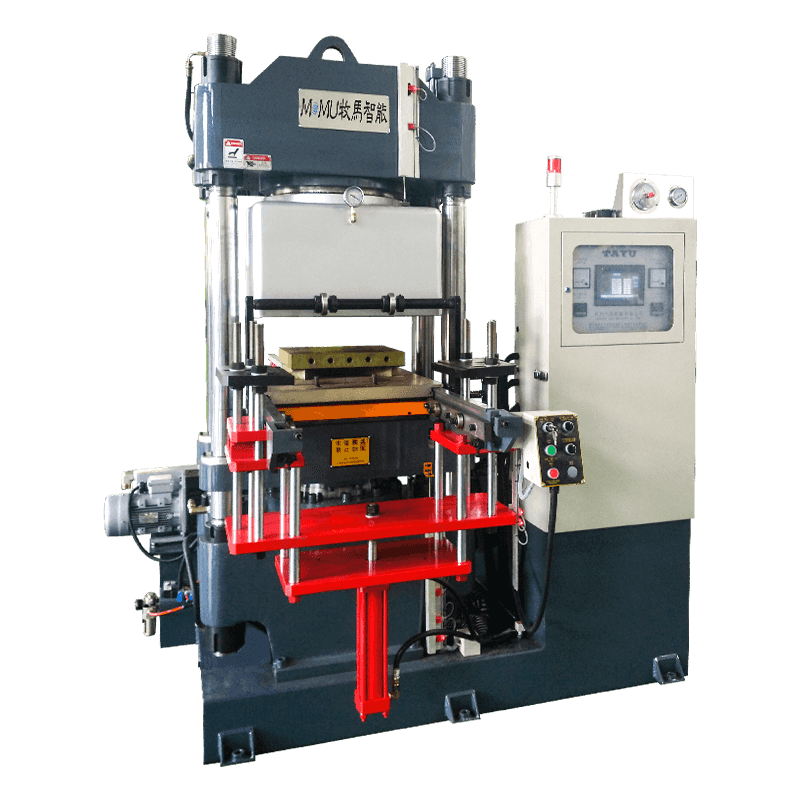

![]()

3. Kekuatan pengapit dan kapasiti suntikan

Daya pengapit menentukan keupayaan mesin untuk mengekalkan acuan ditutup semasa suntikan, mencegah pembentukan kilat dan ubah bentuk acuan. Mesin berkisar dari beberapa tan hingga beratus -ratus tan daya pengapit.

Kapasiti suntikan merujuk kepada jumlah bahan mesin boleh menyuntik setiap kitaran. Mesin dengan kapasiti yang lebih tinggi sesuai untuk penebat yang lebih besar atau kadar pengeluaran yang lebih cepat, manakala mesin yang lebih kecil sesuai untuk penebat padat atau pengeluaran volum rendah.

Memilih daya pengapit yang betul dan kapasiti suntikan memastikan ketepatan dimensi, kualiti permukaan, dan integriti struktur.

4. Ketepatan dan toleransi

Penebat elektrik memerlukan toleransi dimensi yang ketat dan kemasan permukaan licin untuk memastikan penebat dan prestasi mekanikal yang betul. Mesin pencetakan suntikan lanjutan Ciri:

Sistem suntikan yang dikawal servo: Menawarkan kawalan tepat kelajuan suntikan dan tekanan.

Kawalan suhu pelbagai zon: Mengekalkan aliran bahan seragam dan menghalang bintik-bintik panas.

Sistem pemantauan masa nyata: Mengesan anomali dan menyesuaikan parameter secara automatik.

Mesin dengan ketepatan yang lebih tinggi mengurangkan kecacatan, meminimumkan sekerap, dan meningkatkan kecekapan pengeluaran keseluruhan.

5. Ciri -ciri Automasi dan Teknologi

Mesin pencetakan suntikan penebat moden sering menggabungkan ciri -ciri automasi yang meningkatkan kecekapan dan mengurangkan kos buruh. Ciri -ciri ini termasuk:

Lengan robot untuk pengendalian acuan: mengautomasikan penyingkiran dan penempatan penebat.

Sistem pemakanan bahan automatik: Memastikan bekalan bahan yang konsisten dan mengurangkan kesilapan manual.

Pemantauan Data dan Perisian Kawalan Proses: Mengumpul data pengeluaran, memantau prestasi mesin, dan membolehkan penyelenggaraan ramalan.

Memilih mesin dengan ciri automasi yang sesuai bergantung pada skala pengeluaran anda, ketersediaan buruh, dan keperluan kualiti.

6. Kecekapan Tenaga

Mesin pengacuan suntikan menggunakan tenaga yang signifikan semasa pemanasan, suntikan, dan proses pengapit. Mesin dengan pemacu servo-elektrik, pemanas penjimatan tenaga, dan masa kitaran yang dioptimumkan dapat mengurangkan penggunaan tenaga dengan ketara.

Melabur dalam mesin yang cekap tenaga bukan sahaja menurunkan kos operasi tetapi juga menyokong matlamat kelestarian, yang boleh menjadi semakin penting untuk pematuhan pengawalseliaan dan tanggungjawab korporat.

7. Keserasian dan saiz acuan

Saiz dan jenis acuan langsung memberi kesan pemilihan mesin. Pertimbangkan:

Dimensi acuan maksimum: Pastikan mesin dapat menampung saiz acuan.

Bahan dan kerumitan acuan: Acuan kompleks memerlukan mesin dengan suntikan yang tepat dan keupayaan mengepung.

Acuan Multi-Tavity: Untuk pengeluaran volum tinggi, mesin yang menyokong acuan pelbagai rongga meningkatkan output.

Memilih mesin yang serasi dengan reka bentuk acuan anda memastikan fleksibiliti dalam pembangunan produk dan kitaran pengeluaran yang cekap.

8. Penyelenggaraan dan Sokongan selepas jualan

Penyelenggaraan adalah penting untuk memastikan kebolehpercayaan jangka panjang dan kualiti pengeluaran yang konsisten. Semasa memilih mesin, pertimbangkan:

Kemudahan Penyelenggaraan: Mesin dengan komponen yang boleh diakses dan reka bentuk modular mengurangkan downtime.

Ketersediaan alat ganti: Pastikan pengeluar menyediakan akses cepat dan mudah ke bahagian gantian.

Sokongan Teknikal: Perkhidmatan dan latihan selepas jualan yang boleh dipercayai untuk pengendali meningkatkan produktiviti.

Mesin dengan rangkaian sokongan yang kuat mengurangkan risiko operasi dan meningkatkan kesinambungan pengeluaran.

Jenis biasa penebat mesin pengacuan suntikan

Terdapat beberapa jenis mesin pencetakan suntikan yang sesuai untuk pengeluaran penebat:

Mesin pengacuan suntikan hidraulik: Mesin tradisional dengan pengapit dan daya suntikan yang mantap. Sesuai untuk bahan seramik dan tinggi.

Mesin pengacuan suntikan servo-elektrik: cekap tenaga, tepat, dan lebih cepat. Sesuai untuk polimer termoset dan bahan komposit.

Mesin pengacuan suntikan hibrid: Campurkan sistem hidraulik dan elektrik untuk mencapai kekuatan dan ketepatan yang tinggi, sesuai untuk bentuk penebat kompleks.

Mesin pencetakan suntikan menegak: Digunakan untuk memasukkan acuan, membolehkan penempatan tepat sisipan logam atau konduktif dalam penebat.

Memahami jenis mesin membantu memadankan keperluan pengeluaran dengan keupayaan mekanikal dan teknologi yang betul.

Petua praktikal untuk memilih mesin yang betul

Menilai keperluan pengeluaran: Tentukan keperluan output harian atau mingguan dan saiz produk yang dijangkakan.

Pertimbangkan keperluan bahan: Padankan mesin ke jenis bahan yang anda rancangkan untuk digunakan.

Fokus pada Ketepatan: Penebat berkualiti tinggi memerlukan mesin yang mampu toleransi yang ketat dan pengeluaran bebas kecacatan.

Semak pilihan automasi: Tentukan sama ada anda memerlukan pengendalian robot, pemakanan automatik, atau pemantauan proses.

Rancang untuk kecekapan tenaga: Mesin dengan ciri penjimatan tenaga mengurangkan kos jangka panjang.

Semak penyelenggaraan dan sokongan: Pastikan akses mudah ke alat ganti dan bantuan teknikal yang boleh dipercayai.

Ujian Pengeluaran Sampel: Sekiranya mungkin, uji mesin dengan bahan sebenar dan acuan untuk mengesahkan masa kualiti dan kitaran.

Kesimpulan

Memilih mesin pengacuan suntikan penebat yang betul adalah keputusan kritikal yang mempengaruhi kecekapan pengeluaran, kualiti produk, dan keuntungan keseluruhan. Mesin yang ideal mengimbangi jumlah pengeluaran, keserasian bahan, ketepatan, automasi, kecekapan tenaga, dan pertimbangan penyelenggaraan.

Bagi pengeluar yang bertujuan untuk menghasilkan penebat elektrik berkualiti tinggi, melabur dalam mesin pengacuan suntikan yang betul memastikan prestasi yang konsisten, mengurangkan sisa, dan menyokong kejayaan operasi jangka panjang. Dengan berhati-hati menilai keperluan pengeluaran dan keupayaan mesin anda, anda boleh memilih penyelesaian yang memberikan kebolehpercayaan, kecekapan, dan penebat berkualiti tinggi untuk pelbagai aplikasi perindustrian dan elektrik.