Pencetakan mampatan adalah salah satu proses pembuatan tertua dan paling boleh dipercayai yang digunakan untuk membentuk plastik termoset, getah, komposit, dan bahan canggih. Dalam proses ini, jumlah bahan yang telah diukur-sering dalam bentuk pelet, lembaran, atau serbuk-dimasukkan ke dalam rongga acuan yang dipanaskan. Acuan kemudian ditutup dengan akhbar, menggunakan haba dan tekanan untuk menyembuhkan dan menguatkan bahan ke dalam bentuk yang diingini. Walaupun prinsip asas tetap konsisten, jentera yang digunakan dalam pengacuan mampatan berbeza dengan ketara berdasarkan reka bentuk, tahap automasi, dan aplikasi. Tetapi apakah pelbagai jenis mesin pencetakan mampatan yang tersedia hari ini? Bagaimanakah mereka berbeza dalam struktur, fungsi, dan kesesuaian untuk pelbagai industri? Artikel ini meneroka kategori utama mesin pengacuan mampatan, mekanisme operasi mereka, kelebihan, batasan, dan aplikasi biasa.

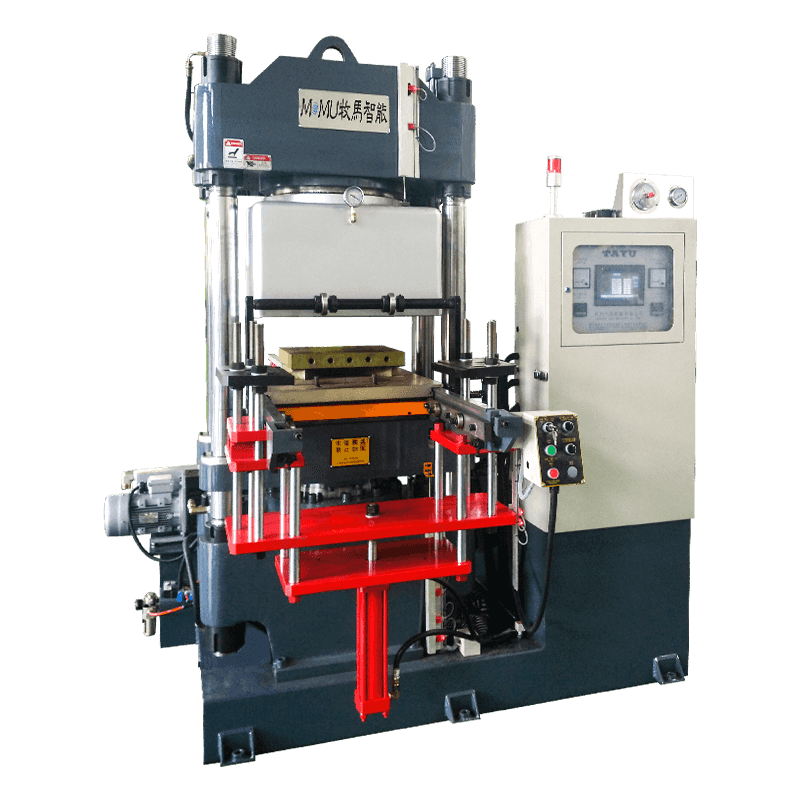

1. Mesin pengacuan mampatan hidraulik

Hidraulik Mesin pengacuan mampatan adalah jenis yang paling banyak digunakan dalam tetapan perindustrian. Mereka menggunakan cecair hidraulik untuk menghasilkan tekanan tinggi yang diperlukan untuk menutup acuan dan mengekalkan daya yang konsisten semasa proses pengawetan.

Mesin -mesin ini dikenali dengan kapasiti tonase tinggi mereka -yang beralih dari 50 hingga lebih 2,000 tan -menjadikan mereka sesuai untuk bahagian besar atau kompleks seperti panel automotif, penebat elektrik, dan komponen perkakas. Sistem hidraulik membolehkan kawalan yang tepat terhadap tekanan dan kelajuan, memastikan aliran bahan seragam dan kilat minimum (kebocoran bahan berlebihan).

Kelebihan:

Tekanan tinggi dan konsisten

Cemerlang untuk pengeluaran berskala besar

Operasi lancar dan kecekapan tenaga

Batasan:

Kos awal yang lebih tinggi

Memerlukan penyelenggaraan sistem hidraulik yang kerap

Potensi kebocoran bendalir

Aplikasi biasa: Bahagian automotif, perumahan elektrik, komponen aeroangkasa.

2. Mesin pencetakan mampatan mekanikal (flywheel)

Mesin pengacuan mampatan mekanikal, juga dikenali sebagai penekan roda, menggunakan roda roda yang didorong oleh motor dan mekanisme klac untuk menyampaikan daya ke acuan. Apabila klac terlibat, tenaga kinetik yang disimpan di dalam roda roda dipindahkan ke ram, yang menutup acuan.

Mesin-mesin ini biasanya lebih cepat daripada model hidraulik dan sesuai untuk pengeluaran berkelajuan tinggi bahagian-bahagian kecil hingga sederhana. Walau bagaimanapun, tekanan yang digunakan adalah kurang konsisten dan berkurang apabila roda gelendong melambatkan semasa strok.

Kelebihan:

Kelajuan pengeluaran yang tinggi

Kos operasi yang lebih rendah

Reka bentuk padat

Batasan:

Kawalan Tonage dan Tekanan Terhad dan Tekanan

Tidak sesuai untuk bahagian besar atau tebal

Kurang cekap tenaga sepanjang kitaran panjang

Aplikasi biasa: Gasket getah kecil, barangan pengguna, penyambung elektrik.

3. Mesin pencetakan mampatan pneumatik

Mesin pneumatik menggunakan udara termampat untuk memacu penutupan acuan. Mereka umumnya digunakan untuk aplikasi nada rendah dan popular dalam tetapan makmal atau untuk prototaip kerana kesederhanaan dan kemudahan penggunaannya.

Walaupun mereka tidak dapat memadankan kekuatan sistem hidraulik atau mekanikal, penekan pneumatik adalah bersih, tenang, dan sesuai untuk operasi halus di mana ketepatan dan tekanan lembut diperlukan.

Kelebihan:

Operasi bersih dan bebas minyak

Senang beroperasi dan diselenggarakan

Sesuai untuk kerja berskala kecil atau R & D

Batasan:

Output tekanan terhad

Tidak sesuai untuk bahan besar atau tinggi

Kurang berkesan untuk pengawetan termoset yang memerlukan daya tinggi

Aplikasi biasa: prototaip, meterai getah kecil, makmal pendidikan.

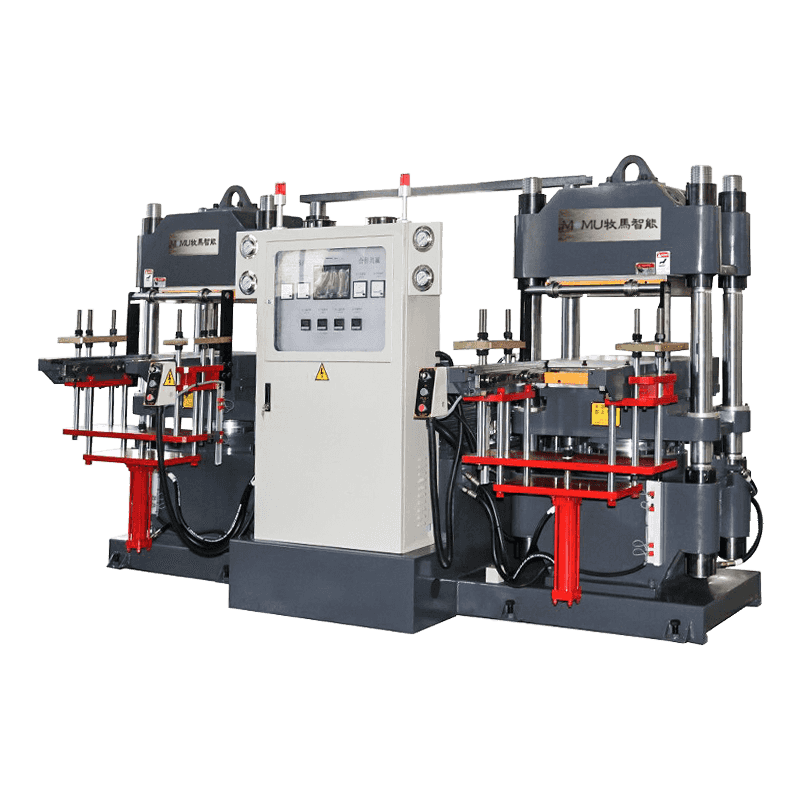

4. Mesin pencetakan mampatan menegak

Mesin pencetakan mampatan menegak mempunyai mekanisme tekanan atas ke bawah di mana platen atas bergerak secara menegak untuk menggunakan tekanan. Orientasi ini membolehkan pemuatan dan pemunggahan sisipan, preforms, atau komponen tertanam yang lebih mudah.

Mesin -mesin ini amat berguna dalam operasi overmolding, di mana bahan sekunder dibentuk di sekitar bahagian yang sedia ada (mis., Getah lebih logam). Reka bentuk menegak juga memudahkan automasi dan integrasi dengan sistem robot.

Kelebihan:

Sesuai untuk memasukkan pencetakan

Jejak yang cekap ruang

Integrasi automasi yang lebih mudah

Batasan:

Kapasiti saiz terhad

Mungkin memerlukan alat tersuai

Aplikasi biasa: Penyambung elektrik dengan sisipan logam, peranti perubatan, perumahan sensor.

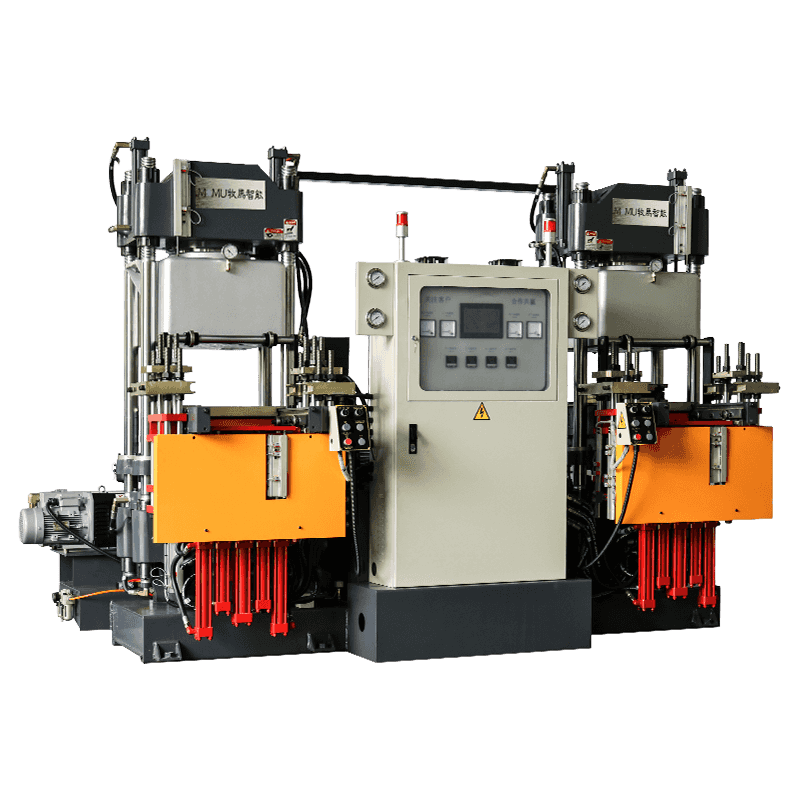

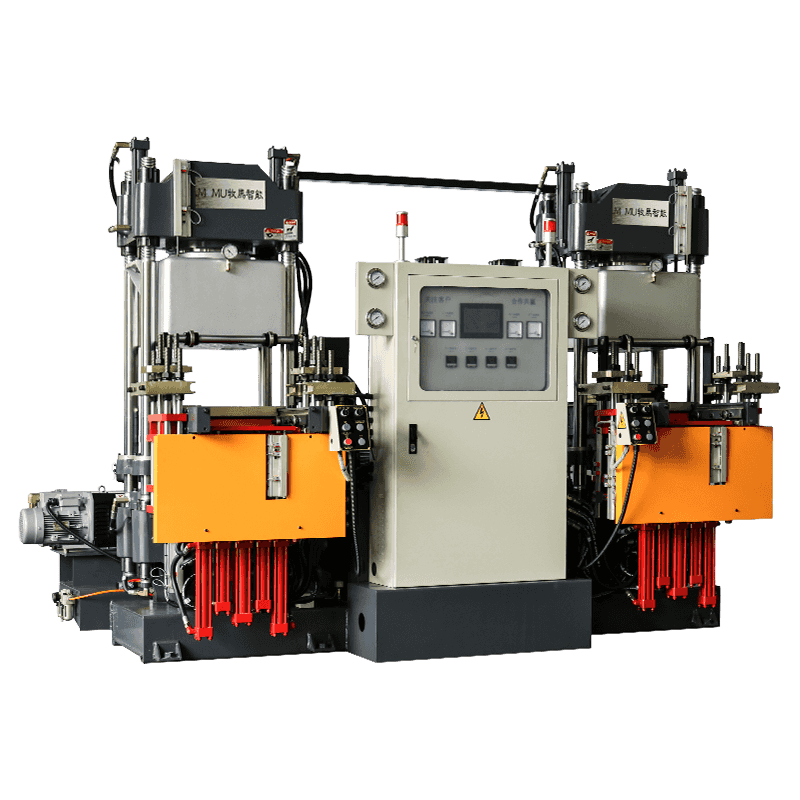

5. Mesin pencetakan mampatan plat perlawanan

Jenis ini menggunakan sistem acuan plat padanan, di mana kedua-dua bahagian acuan atas dan bawah dipasang pada satu plat. Plat dibalikkan untuk beralih antara kedudukan pemuatan dan pencetakan, menyelaraskan proses dan mengurangkan masa kitaran.

Sistem plat perlawanan sering automatik dan digunakan dalam persekitaran pengeluaran volum tinggi di mana konsistensi dan kelajuan adalah kritikal.

Kelebihan:

Masa kitaran cepat

Kebolehulangan yang tinggi

Mengurangkan kos buruh

Batasan:

Kos Peralatan Awal Tinggi

Kurang fleksibiliti untuk perubahan reka bentuk

Aplikasi biasa: Bahagian getah tinggi, gasket, O-cincin.

6. Mesin pengacuan mampatan pemindahan

Hibrid antara pengacuan mampatan dan suntikan, mesin pemampatan pemindahan pertama memampatkan bahan dalam ruang (periuk) sebelum memaksa ia ke dalam rongga acuan melalui pelari kecil. Kaedah ini memastikan pengedaran bahan yang lebih seragam dan sangat baik untuk bahagian-bahagian yang rumit atau nipis.

Ia menggabungkan sisa bahan pemampatan yang rendah dengan ketepatan pengacuan suntikan.

Kelebihan:

Kawalan aliran yang lebih baik

Dikurangkan kilat

Sesuai untuk geometri kompleks

Batasan:

Peralatan dan kos penyelenggaraan yang lebih tinggi

Reka bentuk acuan yang lebih kompleks

Aplikasi biasa: Komponen getah ketepatan, meterai perubatan, penebat elektronik.

Perbandingan Jenis Mesin Mampatan Mampatan

Jadual berikut meringkaskan ciri -ciri utama dan perbezaan di antara jenis utama mesin pengacuan mampatan:

| Jenis mesin | Sumber tekanan | Julat tonnage | Kelajuan | Tahap automasi | Terbaik untuk | Batasan |

| Hidraulik | Cecair hidraulik | 50 - 2,000 tan | Medium | Tinggi | Bahagian termoset besar dan kompleks | Kos tinggi, intensif penyelenggaraan |

| Mekanikal (Flywheel) | Flywheel & clutch | 10 - 500 tan | Tinggi | Medium | Pengeluaran berkelajuan tinggi bahagian kecil | Kawalan tekanan terhad |

| Pneumatik | Udara termampat | < 50 tons | Rendah-medium | Rendah | Penggunaan makmal, prototaip, bahagian kecil | Kekuatan rendah, bukan untuk kegunaan tugas berat |

| Menegak | Hidraulik atau pneumatik | 10 - 300 tan | Medium | Tinggi | Masukkan pencetakan, overmolding | Saiz terhad, aplikasi khusus |

| Perlawanan perlawanan | Hidraulik | 50 - 1,000 tan | Tinggi | Tinggi | Pengeluaran volum tinggi, bahagian yang konsisten | Perkakas mahal, tidak fleksibel |

| Pemampatan pemindahan | Hidraulik | 30 - 800 tan | Medium | Sederhana tinggi | Bahagian yang rumit, nipis, atau terperinci | Reka bentuk kompleks, kos yang lebih tinggi |

Kesimpulan

Pencetakan mampatan kekal sebagai proses pembuatan penting di seluruh industri seperti automotif, aeroangkasa, elektronik, dan penjagaan kesihatan. Pilihan jenis mesin bergantung kepada beberapa faktor, termasuk saiz bahagian, jumlah pengeluaran, sifat bahan, dan ketepatan yang diperlukan. Mesin hidraulik menguasai aplikasi perindustrian berskala besar, manakala sistem mekanikal dan pneumatik memenuhi keperluan khusus atau kecil. Mesin menegak dan padanan plat meningkatkan kecekapan dalam operasi khusus, dan pemindahan pemindahan jambatan jurang antara kaedah mampatan dan suntikan tradisional.

Jadi, apakah mesin yang sesuai untuk permohonan anda? Memahami kekuatan dan batasan setiap jenis membolehkan pengeluar mengoptimumkan proses pengeluaran mereka, mengurangkan sisa, dan meningkatkan kualiti produk. Oleh kerana automasi dan pembuatan pintar terus berkembang, mesin pengacuan mampatan juga menjadi lebih pintar, cekap tenaga, dan bersepadu-memastikan teknologi yang diuji masa ini tetap relevan dalam landskap perindustrian moden.