Dalam industri pembuatan moden, pengeluaran produk getah telah menjadi bahagian penting dalam pelbagai sektor, daripada automotif kepada peranti perubatan. Proses mencipta bahagian getah berkualiti tinggi dengan cekap dan konsisten merupakan cabaran yang dihadapi oleh banyak pengeluar. Salah satu teknologi termaju yang telah meningkatkan kecekapan dan ketepatan pengeluaran getah dengan ketara ialah mesin pengacuan suntikan getah. Teknologi inovatif ini telah merevolusikan industri pembuatan getah dengan menawarkan beberapa kelebihan berbanding kaedah pengacuan tradisional.

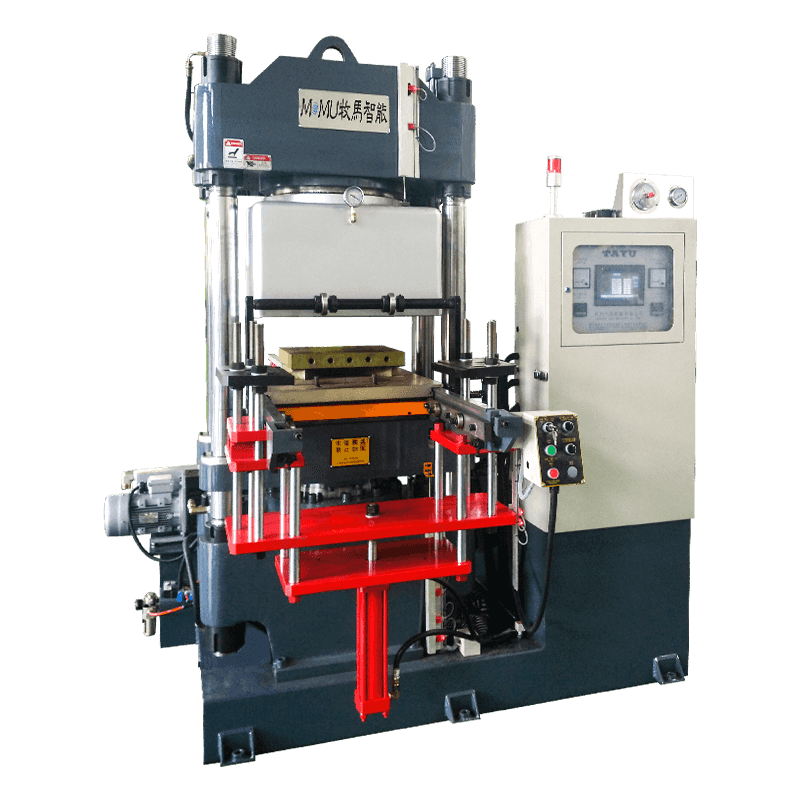

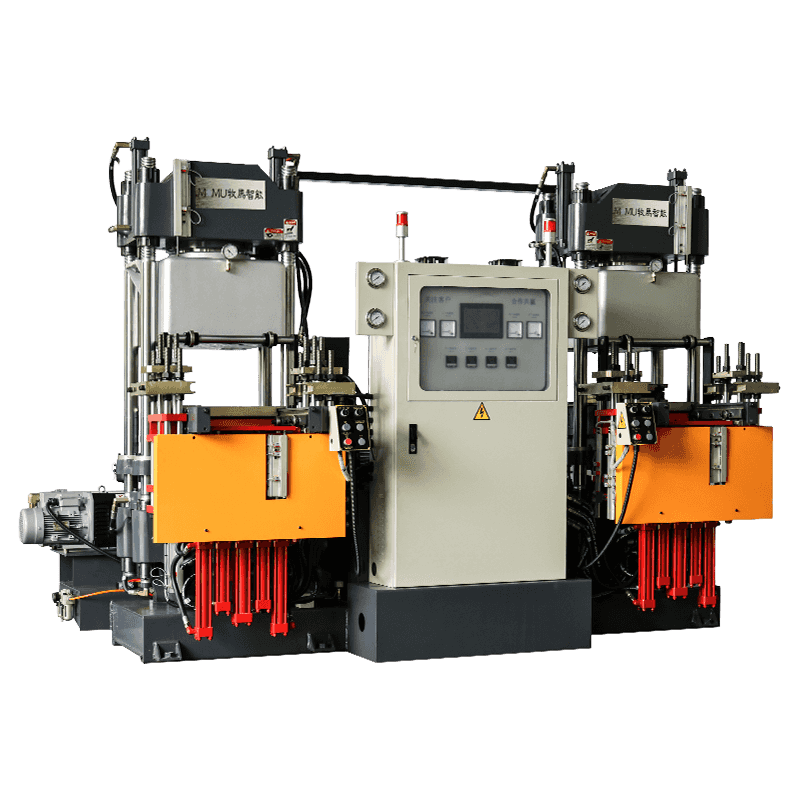

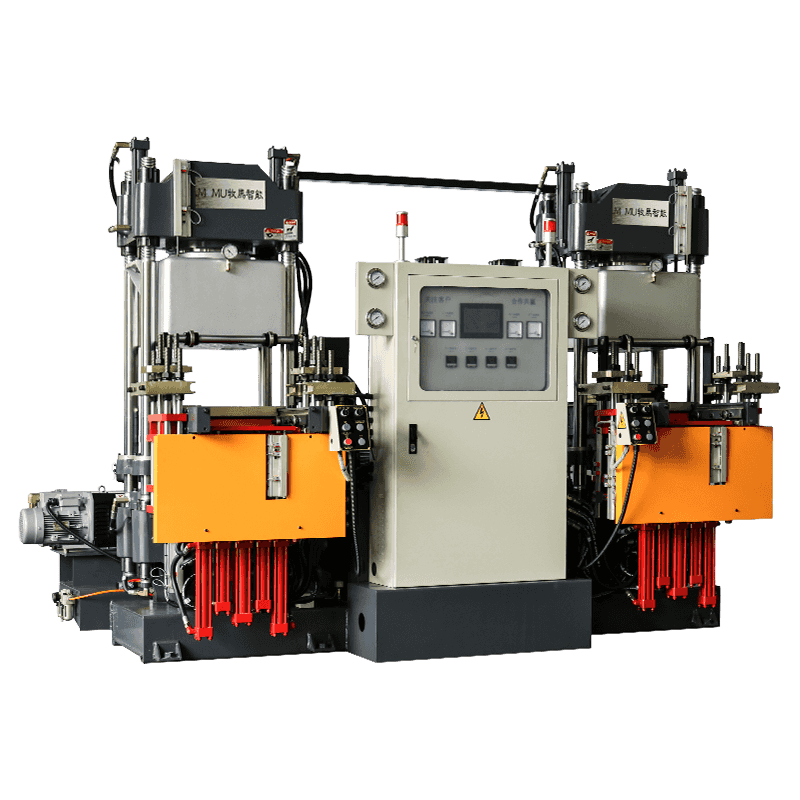

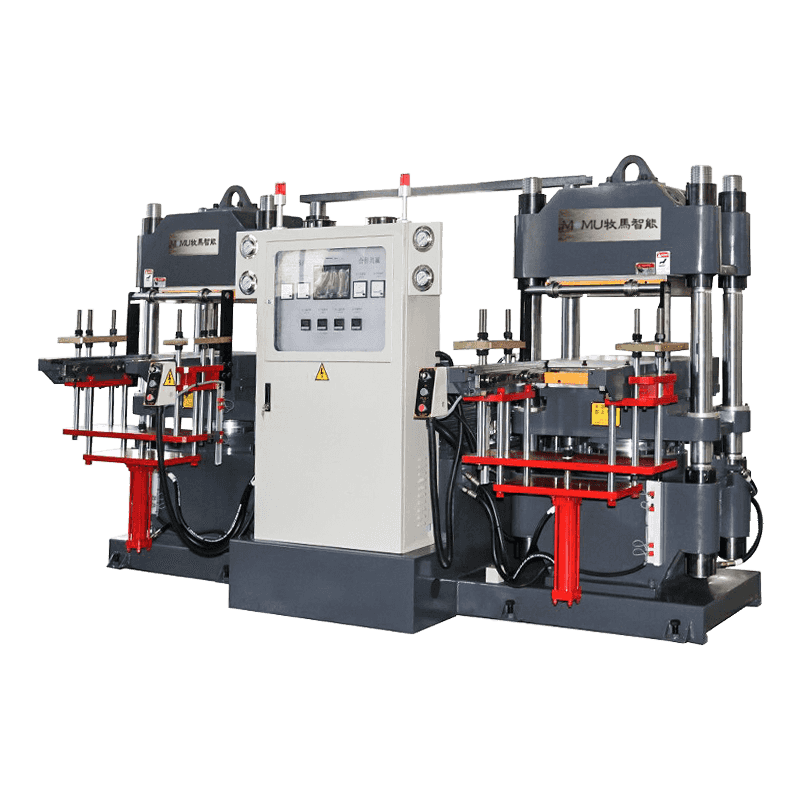

The mesin pengacuan suntikan getah terdiri daripada beberapa komponen utama: unit suntikan, unit pengapit, acuan dan sistem kawalan. Unit suntikan bertanggungjawab untuk mencairkan dan menyuntik bahan getah ke dalam acuan. Unit pengapit memegang acuan semasa proses suntikan dan memastikan bahan disuntik di bawah tekanan yang betul. Acuan itu sendiri menentukan bentuk dan saiz akhir bahagian getah. Akhir sekali, sistem kawalan menguruskan keseluruhan proses, memastikan suhu optimum, tekanan dan masa untuk suntikan.

Salah satu kelebihan utama pengacuan suntikan getah ialah keupayaannya untuk menghasilkan bahagian berketepatan tinggi. Proses suntikan membolehkan toleransi dan konsistensi yang sangat ketat merentasi pengeluaran besar. Ini amat penting dalam industri seperti automotif dan peranti perubatan, di mana kualiti dan kebolehpercayaan komponen getah adalah penting.

![]()

Berbanding dengan teknik pengacuan getah tradisional, seperti pengacuan mampatan atau pengacuan pemindahan, pengacuan suntikan getah menawarkan masa kitaran yang lebih pantas. Proses suntikan membolehkan pemanasan, penyejukan dan pemejalan bahan getah yang lebih cepat, menghasilkan produktiviti yang lebih tinggi. Ini adalah kelebihan penting bagi pengeluar yang ingin memenuhi permintaan tinggi dan meningkatkan kecekapan keseluruhan.

Mesin pengacuan suntikan getah cemerlang dalam menghasilkan bahagian getah dengan geometri yang kompleks dan reka bentuk yang rumit. Suntikan tekanan tinggi getah ke dalam acuan membolehkan penciptaan bentuk terperinci dan komponen berdinding nipis yang sukar atau mustahil dicapai dengan kaedah pengacuan lain. Ini menjadikan acuan suntikan getah pilihan ideal untuk menghasilkan komponen dengan ciri yang kompleks, seperti pengedap yang rumit atau gasket tersuai.

Mesin pengacuan suntikan getah boleh mengendalikan pelbagai jenis sebatian getah, termasuk termoset dan elastomer termoplastik (TPE). Fleksibiliti ini membolehkan pengeluar menghasilkan bahagian dengan sifat fizikal yang berbeza, seperti rintangan haba, fleksibiliti atau rintangan kimia yang dipertingkatkan. Keupayaan untuk menggunakan pelbagai bahan membolehkan pengeluar menyesuaikan produk mereka untuk memenuhi keperluan aplikasi tertentu.

Proses pengacuan suntikan adalah sangat cekap dari segi penggunaan bahan. Tidak seperti pengacuan mampatan, yang sering membawa kepada bahan berlebihan yang mesti dipangkas atau dikitar semula, pengacuan suntikan menggunakan tepat jumlah getah yang diperlukan untuk setiap bahagian. Ini mengurangkan sisa dan mengurangkan kos pengeluaran, menjadikannya pilihan yang mesra alam dan kos efektif untuk pengeluar.

Mesin pengacuan suntikan getah sangat automatik, mengurangkan keperluan untuk buruh manual dan meminimumkan kesilapan manusia. Automasi juga membolehkan kitaran pengeluaran yang lebih pantas dan keluaran produk yang lebih konsisten. Walaupun pelaburan awal dalam mesin pengacuan suntikan getah mungkin lebih tinggi berbanding kaedah lain, penjimatan jangka panjang dalam buruh, sisa bahan dan masa pengeluaran boleh menghasilkan manfaat kos yang ketara.

Mesin pengacuan suntikan getah digunakan dalam pelbagai industri di mana bahagian getah berprestasi tinggi diperlukan. Beberapa aplikasi utama termasuk:

Pengedap getah, gasket, peredam getaran dan gelang-O biasanya dihasilkan menggunakan mesin pengacuan suntikan getah. Komponen ini penting untuk memastikan keselamatan, kebolehpercayaan dan kecekapan sistem automotif.

Peranti perubatan selalunya memerlukan komponen getah seperti pengedap, diafragma dan gasket. Persekitaran pengeluaran berketepatan tinggi dan bersih menawarkan pengacuan suntikan menjadikannya sesuai untuk bidang perubatan.

Komponen getah yang digunakan dalam mesin, pam dan injap selalunya dihasilkan dengan pengacuan suntikan. Keupayaan untuk menghasilkan bahagian tahan lama, berkualiti tinggi dengan cepat dan cekap adalah penting untuk aplikasi industri.

Pengacuan suntikan getah juga digunakan untuk mencipta produk pengguna seperti kasut, genggaman getah dan penutup pelindung. Kepelbagaian mesin membolehkan pengeluaran pelbagai produk untuk kegunaan harian.

Walaupun pengacuan suntikan getah menawarkan banyak kelebihan, terdapat juga cabaran yang mesti dipertimbangkan oleh pengeluar. Sebagai contoh, kos awal untuk menyediakan mesin pengacuan suntikan getah boleh menjadi tinggi, yang mungkin menjadi penghalang bagi pengeluar berskala kecil. Selain itu, reka bentuk acuan memainkan peranan penting dalam kejayaan proses pengacuan suntikan. Acuan yang direka bentuk dengan buruk boleh menyebabkan kecacatan pada produk akhir, seperti poket udara atau pengedaran bahan yang tidak sekata.

Tambahan pula, pilihan bahan getah dan parameter proses pengacuan (seperti suhu dan tekanan) mesti dioptimumkan dengan teliti untuk setiap aplikasi. Tetapan yang salah boleh mengakibatkan kecacatan produk atau prestasi suboptimum.